Zasada nr 1: Zapewnienie właściwego systemu chłodzenia formy wtryskowej

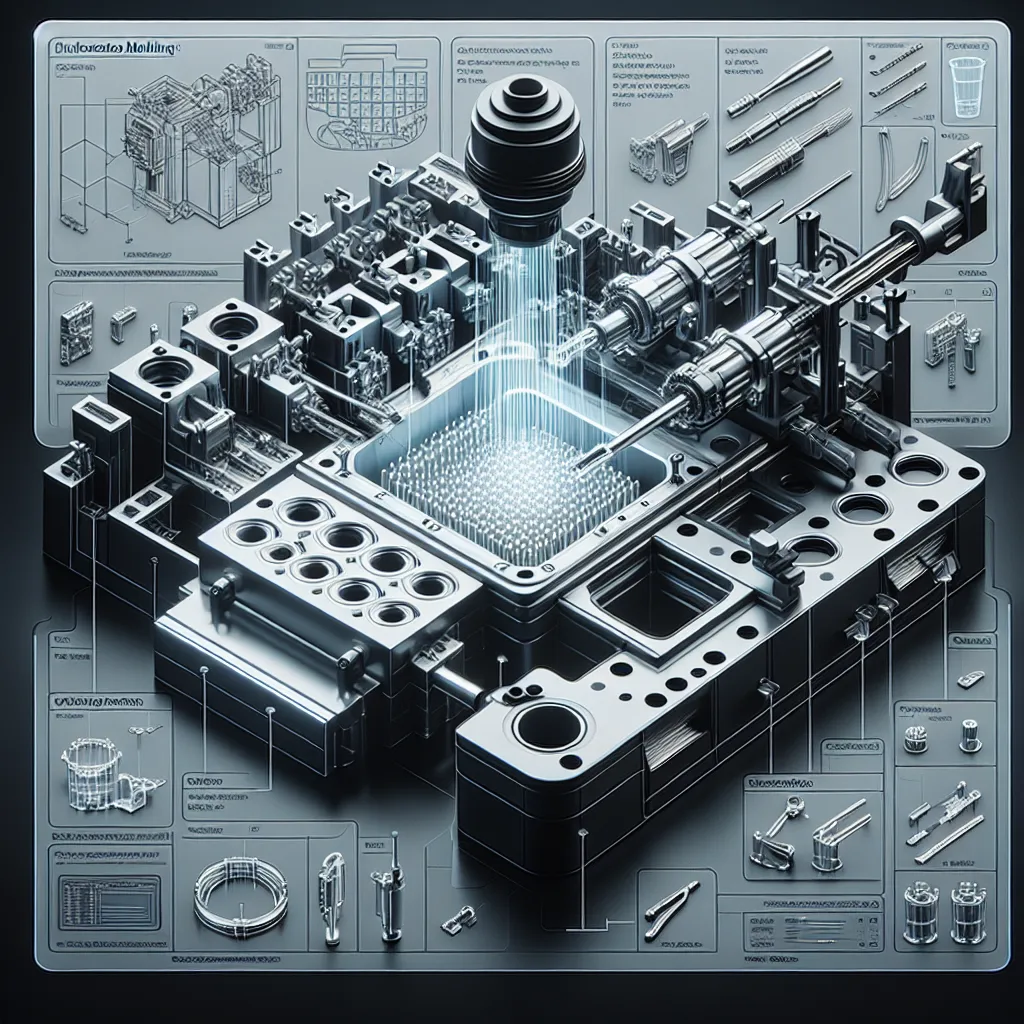

Zasada nr 1: Zapewnienie właściwego systemu chłodzenia formy wtryskowej jest kluczowym elementem skutecznego projektowania form wtryskowych. Odpowiednie chłodzenie ma istotny wpływ na jakość oraz wydajność procesu wtryskiwania tworzyw sztucznych. Zapewnienie równomiernego chłodzenia zapobiega deformacjom oraz naprężeniom w produkcie końcowym. Dlatego też projektowanie form wtryskowych powinno uwzględniać optymalne rozmieszczenie kanałów chłodzących oraz odpowiednią ich liczbę, tak aby zapewnić efektywne chłodzenie formy. Więcej na ten temat przeczytasz na projektowanie form wtryskowych.

Zasada nr 1: Zapewnienie właściwego systemu chłodzenia formy wtryskowej

Jedną z kluczowych zasad projektowania form wtryskowych jest zapewnienie właściwego systemu chłodzenia. Efektywne schładzanie formy wtryskowej ma kluczowe znaczenie dla jakości i wydajności procesu wtryskiwania tworzyw sztucznych. Właściwie zaprojektowany system chłodzenia pozwala na szybkie i równomierne schłodzenie wtryskanej masy, co skraca czas cyklu wtryskiwania, poprawia jakość finalnego produktu oraz zmniejsza zużycie energii.

Zasada nr 2: Optymalne ułożenie linii podziału formy

Projektowanie form wtryskowych jest procesem skomplikowanym, który wymaga uwzględnienia wielu kluczowych zasad. Jedną z tych zasad jest optymalne ułożenie linii podziału formy, co stanowi drugą kluczową zasadą projektowania form wtryskowych.

Optymalne ułożenie linii podziału formy jest istotne z kilku powodów. Po pierwsze, wpływa ono na jakość i wygląd końcowego produktu. Staranne zaprojektowanie linii podziału może zmniejszyć ryzyko powstania błędów i wad w produkcie końcowym. Po drugie, odpowiednie ułożenie linii podziału może ułatwić demontaż formy i zmniejszyć zużycie energii w trakcie procesu wtryskiwania.

Aby osiągnąć optymalne ułożenie linii podziału formy wtryskowej, konieczne jest uwzględnienie wielu czynników, takich jak kształt i wielkość produktu, rodzaj tworzywa sztucznego, parametry wtryskiwania oraz oczekiwane właściwości końcowego wyrobu. Projektanci form muszą również wziąć pod uwagę kwestie techniczne, takie jak kierunek wytłaczania tworzywa oraz konieczność unikania narażenia formy na nadmierne obciążenie mechaniczne.

Wnioskując, optymalne ułożenie linii podziału formy wtryskowej odgrywa kluczową rolę w procesie projektowania. Zapewnienie odpowiedniego ułożenia linii podziału wymaga staranności, uwzględnienia wielu czynników i znajomości najlepszych praktyk w branży form wtryskowych.

Zasada nr 3: Wybór odpowiedniego materiału formy

Zasada nr 3 dotycząca wyboru odpowiedniego materiału formy jest kluczowym elementem projektowania form wtryskowych. Materiał formy ma istotny wpływ na jej trwałość, odporność na zużycie oraz jakość wtryskiwanych produktów. Najczęściej stosowanym materiałem do produkcji form wtryskowych jest stal narzędziowa. Stale narzędziowe charakteryzują się wysoką twardością, odpornością na zużycie oraz dobrą odpornością na wysokie temperatury. Ponadto, ważnym czynnikiem przy wyborze materiału formy jest również rodzaj materiału, który ma być wtryskiwany. Dla różnych tworzyw sztucznych mogą być zalecane różne rodzaje stali narzędziowych, aby zapewnić optymalne właściwości formy. Innymi materiałami alternatywnymi do stali narzędziowej są na przykład stopy aluminium lub stopy miedzi, które mogą być stosowane w przypadku specyficznych wymagań technicznych projektu. Właściwy wybór materiału formy jest niezwykle istotny dla zapewnienia wydajnej i trwałej produkcji wyrobów wtryskowych.

Zasada nr 4: Zastosowanie zaawansowanych technologii wtryskowych

Zasada nr 4 projektowania form wtryskowych dotyczy zastosowania zaawansowanych technologii wtryskowych. Wybór odpowiednich technologii wtryskowych ma kluczowe znaczenie dla efektywności i jakości procesu wtryskiwania tworzyw sztucznych. Współczesne technologie pozwalają na precyzyjne kontrolowanie procesu wtryskiwania, co ma istotny wpływ na finalną jakość wytworzonych elementów.

Jedną z najbardziej zaawansowanych technologii wtryskowych jest wtryskiwanie dwukomponentowe, pozwalające na łączenie różnych materiałów w jednym procesie produkcyjnym. Ta technologia znajduje zastosowanie w produkcji precyzyjnych elementów, gdzie wymagane jest połączenie materiałów o różnych właściwościach. Kolejną zaawansowaną technologią jest wtryskiwanie gazowe, które umożliwia tworzenie wyrobów o niskiej wadze, przy zachowaniu wysokiej sztywności, a także eliminuje wady powstające w tradycyjnym wtryskiwaniu.

Innymi innowacyjnymi technologiami wtryskowymi są m.in. wtryskiwanie wieloma punktami wtrysku, wtryskiwanie z obiegiem zamkniętym czy wtryskiwanie z zastosowaniem mikrowtryskarek. Dzięki zastosowaniu zaawansowanych technologii wtryskowych możliwe jest osiągnięcie precyzji, powtarzalności i optymalizacji procesu wtryskiwania, co przekłada się na wysoką jakość i efektywność produkcji.